Besoin d’une expertise technique pour vos équipements?

Nos spécialistes peuvent vous accompagner dans l’installation, la maintenance et l’optimisation de vos turbines et compresseurs.

L’importance des turbines et compresseurs dans l’industrie

Les turbines et compresseurs constituent le cœur de nombreux systèmes industriels, depuis la production d’énergie jusqu’aux processus pétrochimiques. Ces équipements sophistiqués transforment l’énergie et maintiennent les flux de gaz et de vapeur nécessaires aux opérations industrielles critiques.

Une installation correcte et une maintenance régulière de ces équipements permettent de:

- Maximiser l’efficacité énergétique et le rendement opérationnel

- Prolonger significativement la durée de vie des équipements

- Réduire les risques d’arrêts non planifiés et les coûts associés

- Garantir la sécurité du personnel et des installations

- Assurer la conformité aux normes environnementales et réglementaires

À savoir : Une turbine correctement entretenue peut fonctionner jusqu’à 25-30 ans, tandis qu’un compresseur bien maintenu peut atteindre 15-20 ans de service fiable. La maintenance préventive régulière est la clé pour atteindre ces durées de vie optimales.

Processus d’installation détaillé

L’installation de turbines et de compresseurs requiert une planification minutieuse et une exécution précise. Voici les étapes essentielles pour garantir une installation réussie :

Préparation du site

- Évaluation des conditions environnementales

- Préparation des fondations selon les spécifications

- Installation des systèmes auxiliaires (refroidissement, lubrification)

- Vérification des alimentations électriques et des contrôles

Alignement précis

- Utilisation d’équipements d’alignement laser

- Mesure des tolérances selon les spécifications du fabricant

- Ajustement des supports et des fixations

- Documentation des mesures finales

Ancrage et connexions

- Installation des boulons d’ancrage avec couple contrôlé

- Connexion des systèmes de tuyauterie avec joints appropriés

- Raccordement des systèmes de contrôle et d’instrumentation

- Vérification de l’étanchéité des connexions

| Phase d’installation | Points critiques | Outils spécialisés requis | Documentation nécessaire |

| Préparation du site | Nivellement, drainage, accès | Niveaux laser, équipements de mesure | Plans d’implantation, spécifications techniques |

| Alignement | Tolérance d’alignement, dilatation thermique | Systèmes d’alignement laser, comparateurs | Procédures d’alignement du fabricant |

| Ancrage | Couple de serrage, séquence | Clés dynamométriques calibrées | Spécifications de serrage |

| Mise en service | Séquence de démarrage, paramètres initiaux | Équipements de diagnostic, analyseurs | Procédures de mise en service |

Besoin d’assistance pour l’installation?

Nos équipes techniques peuvent vous accompagner dans toutes les phases d’installation de vos turbines et compresseurs.

Procédures de maintenance préventive

La maintenance préventive constitue la pierre angulaire d’une exploitation fiable et économique des turbines et compresseurs. Elle permet d’identifier et de corriger les problèmes potentiels avant qu’ils ne conduisent à des défaillances coûteuses.

Calendrier de maintenance recommandé

| Fréquence | Opérations de maintenance | Personnel requis |

| Quotidienne |

| Opérateur |

| Mensuelle |

| Technicien de maintenance |

| Semestrielle |

| Spécialiste en turbines |

| Annuelle |

| Équipe spécialisée |

| 25 000 – 30 000 heures |

| Équipe spécialisée avec support du fabricant |

Service d’urgence disponible 24/7

Procédures de maintenance corrective

Malgré une maintenance préventive rigoureuse, des interventions correctives peuvent s’avérer nécessaires. Voici les procédures recommandées pour diagnostiquer et résoudre efficacement les problèmes courants :

Diagnostic des problèmes

- Analyse des données de fonctionnement et identification des écarts

- Utilisation d’équipements de diagnostic spécialisés (analyseurs de vibration, caméras thermiques)

- Inspection visuelle ciblée des zones suspectées

- Consultation des historiques de maintenance et des tendances

- Réalisation d’essais non destructifs pour confirmer les diagnostics

Interventions correctives

- Isolation sécurisée de l’équipement selon les procédures

- Démontage méthodique avec documentation des observations

- Remplacement ou réparation des composants défectueux

- Remontage avec vérification des tolérances et alignements

- Tests de fonctionnement progressifs avant remise en service

Attention : Toute intervention corrective doit être réalisée par du personnel qualifié, en suivant strictement les procédures de sécurité et les recommandations du fabricant. Une intervention inappropriée peut aggraver les problèmes et compromettre la sécurité des installations.

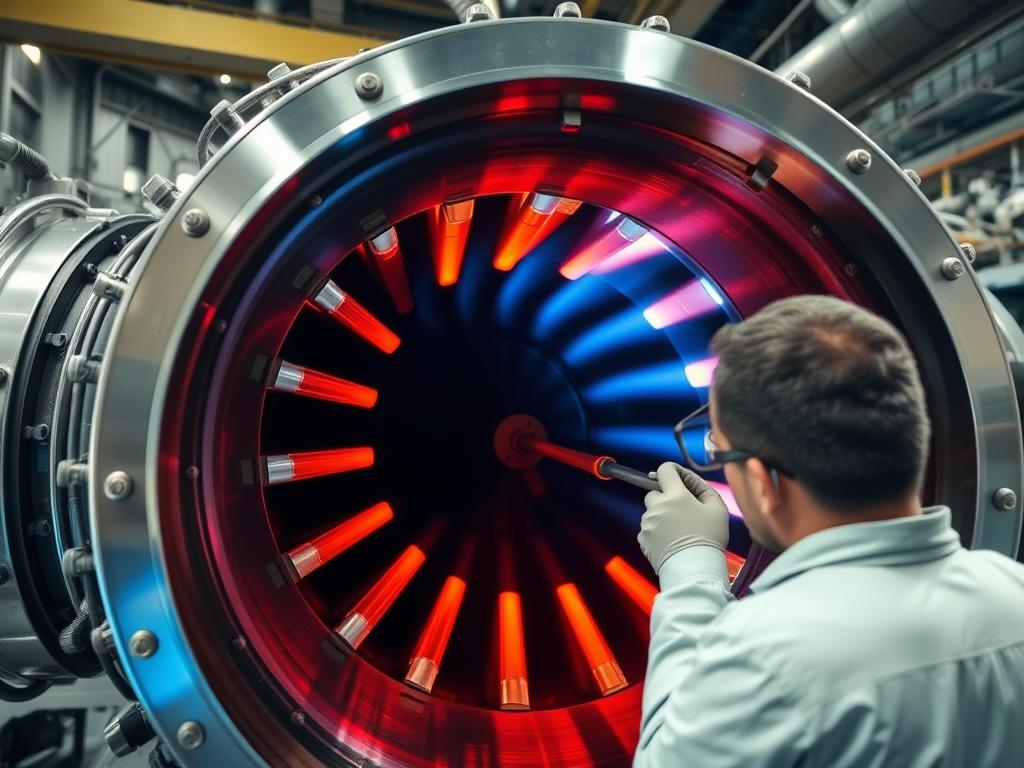

Points de contrôle critiques pour les turbines

Système d’admission

- État des filtres et systèmes de filtration

- Intégrité des silencieux et éliminateurs de bruit

- Fonctionnement du système de lavage du compresseur

- Inspection du diffuseur et des compensateurs

Chambre de combustion

- État des injecteurs et buses de carburant

- Intégrité des tubes de flamme et revêtements

- Inspection des écrans thermiques et carreaux

- Vérification des systèmes d’allumage

Section turbine

- État des aubes mobiles et directrices

- Inspection des revêtements thermiques

- Vérification des jeux radiaux et axiaux

- Contrôle des segments d’étanchéité

Systèmes auxiliaires critiques

Système de lubrification

- Analyse régulière de l’huile (viscosité, contamination)

- Inspection des pompes principale, auxiliaire et d’urgence

- Vérification des filtres et refroidisseurs d’huile

- Contrôle de l’étanchéité des circuits et réservoirs

Système de contrôle

- Calibration des capteurs et instruments

- Test des systèmes de protection et d’arrêt d’urgence

- Vérification des régulateurs de vitesse

- Contrôle des actionneurs et servovannes

« L’inspection régulière des aubes de turbine est l’un des aspects les plus critiques de la maintenance. Une détérioration non détectée peut rapidement conduire à des dommages catastrophiques. »

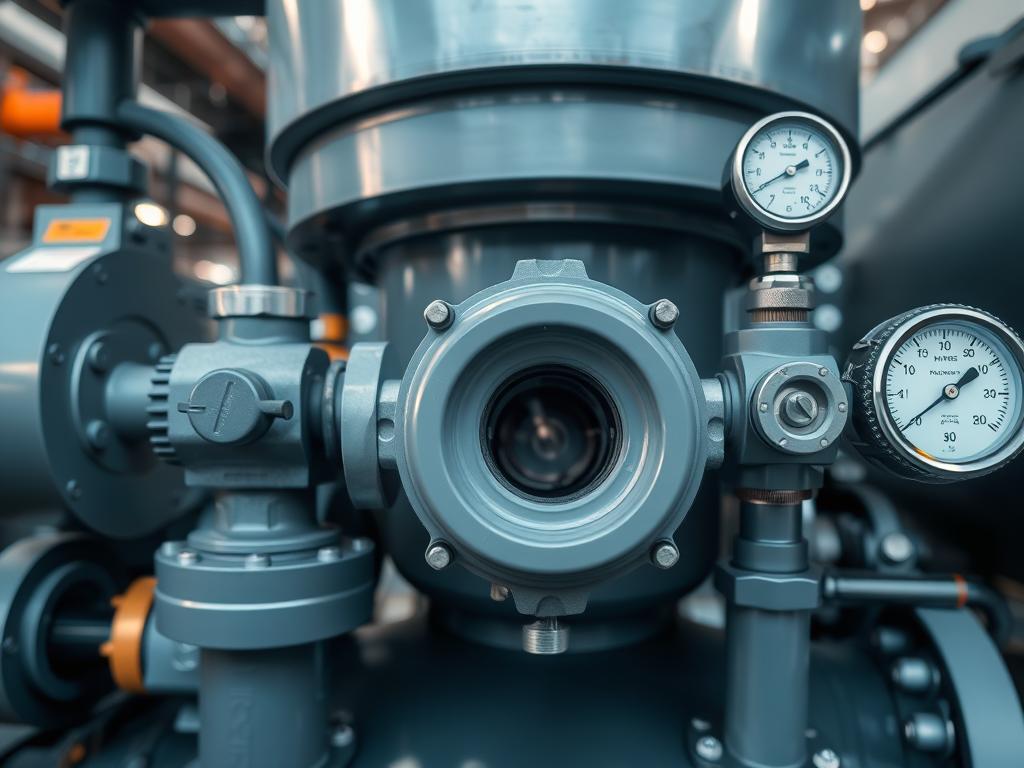

Points de contrôle critiques pour les compresseurs

Système d’admission

- État des filtres et séparateurs

- Fonctionnement des vannes d’admission

- Inspection des guides d’entrée variables

- Contrôle des joints d’étanchéité

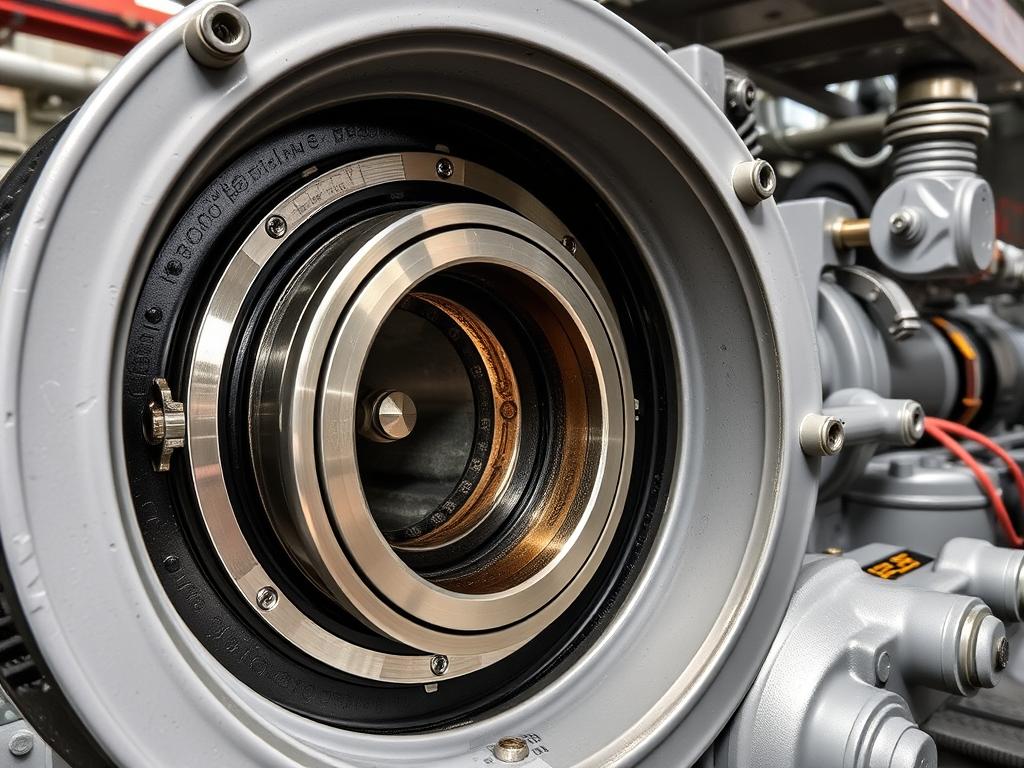

Rotor et stator

- État des aubes et impulseurs

- Vérification de l’équilibrage dynamique

- Inspection des diaphragmes et diffuseurs

- Contrôle des jeux fonctionnels

Système d’étanchéité

- État des joints labyrinthe

- Inspection des garnitures mécaniques

- Vérification du système de gaz d’étanchéité

- Contrôle des fuites et pressions

Paramètres de fonctionnement à surveiller

| Paramètre | Plage normale | Méthode de mesure | Action si hors plage |

| Vibrations | Capteurs de vibration permanents ou portables | Analyse spectrale, inspection des roulements et de l’alignement | |

| Température de refoulement | Selon spécifications | Sondes de température | Vérification du système de refroidissement et des fuites internes |

| Pression différentielle | Courbe de performance | Transmetteurs de pression | Inspection des aubes et diffuseurs, vérification des fuites |

| Consommation d’énergie | ± 5% de la valeur nominale | Mesure de puissance | Vérification des pertes mécaniques et de l’efficacité |

Optimisez la performance de vos compresseurs

Nos experts peuvent réaliser un audit complet de vos installations et vous proposer des solutions d’optimisation sur mesure.

Bonnes pratiques de sécurité

La maintenance des turbines et compresseurs implique des risques significatifs qui nécessitent des mesures de sécurité rigoureuses :

Procédures essentielles

- Application systématique des procédures de consignation (LOTO)

- Utilisation des équipements de protection individuelle adaptés

- Respect des procédures de travail en espace confiné

- Vérification des atmosphères explosives (ATEX)

- Mise en place de permis de travail spécifiques

- Formation régulière du personnel aux risques spécifiques

Risques majeurs à prévenir

- Démarrage intempestif pendant la maintenance

- Exposition à des fluides sous pression ou haute température

- Contact avec des produits chimiques dangereux

- Chutes de hauteur lors des interventions

- Exposition au bruit et aux vibrations

- Risques liés aux énergies résiduelles

Rappel important : Avant toute intervention, assurez-vous que l’équipement est correctement isolé de toutes les sources d’énergie (électrique, mécanique, hydraulique, pneumatique, thermique) et que les énergies résiduelles ont été dissipées.

Outils et équipements nécessaires

La maintenance professionnelle des turbines et compresseurs nécessite des outils spécialisés pour garantir la précision des interventions et la sécurité des opérations :

Outils de mesure et diagnostic

- Systèmes d’alignement laser

- Analyseurs de vibrations

- Caméras thermiques

- Endoscopes industriels

- Appareils d’analyse d’huile

- Équipements d’essais non destructifs

Outils mécaniques spécialisés

- Clés dynamométriques calibrées

- Tensionneurs hydrauliques

- Outils d’extraction spécifiques

- Dispositifs de levage adaptés

- Équipements de chauffage par induction

- Outils antidéflagrants (ATEX)

Équipements de protection

- Vêtements ignifuges et antistatiques

- Protection respiratoire adaptée

- Protection auditive spécifique

- Systèmes antichute

- Détecteurs de gaz portables

- Équipements de communication sécurisés

Documentation technique complète

Accédez à nos guides techniques détaillés sur la maintenance des turbines et compresseurs.

Recommandations pour la formation du personnel

La complexité des turbines et compresseurs exige un personnel hautement qualifié. Voici nos recommandations pour développer les compétences de vos équipes :

Programmes de formation essentiels

- Formation technique de base – Principes de fonctionnement des turbines et compresseurs

- Formation spécifique par équipement – Caractéristiques techniques des modèles installés

- Procédures de maintenance – Techniques d’inspection, démontage et remontage

- Diagnostic et dépannage – Analyse des défaillances et résolution de problèmes

- Sécurité spécifique – Risques particuliers et procédures d’urgence

Approche de formation recommandée

Formation théorique

- Cours en salle avec documentation technique

- Études de cas basées sur des incidents réels

- Utilisation de modèles 3D et simulations

- Évaluation des connaissances théoriques

Formation pratique

- Ateliers sur équipements réels ou maquettes

- Supervision par des techniciens expérimentés

- Exercices de démontage/remontage

- Mise en situation de diagnostic

Formation continue

- Mises à jour régulières des connaissances

- Partage d’expérience entre équipes

- Certification des compétences acquises

- Veille technologique et réglementaire

« L’investissement dans la formation du personnel technique est l’un des facteurs les plus déterminants pour la fiabilité à long terme des équipements rotatifs. »

Études de cas et problèmes courants

L’analyse des cas réels permet de mieux comprendre les défis de maintenance et d’anticiper les problèmes potentiels :

Cas 1: Vibrations excessives sur une turbine à gaz

Problème identifié

Une turbine à gaz industrielle présentait des niveaux de vibration anormalement élevés après 15 000 heures de fonctionnement, compromettant sa fiabilité et son rendement.

Diagnostic

- Analyse spectrale des vibrations révélant des fréquences caractéristiques

- Inspection endoscopique montrant une dégradation des aubes

- Vérification de l’alignement indiquant un désalignement progressif

Solution mise en œuvre

Réalignement complet de la ligne d’arbre, remplacement des aubes endommagées et équilibrage dynamique du rotor. Installation d’un système de surveillance continue des vibrations.

Résultat

Réduction des vibrations de 75%, augmentation du rendement de 3% et prolongation de l’intervalle entre révisions majeures.

Cas 2: Perte d’efficacité d’un compresseur centrifuge

Problème identifié

Un compresseur centrifuge dans une installation pétrochimique montrait une baisse progressive de performance avec augmentation de la consommation énergétique.

Diagnostic

- Analyse des courbes de performance révélant une dégradation

- Inspection des filtres d’admission montrant un colmatage partiel

- Démontage révélant une érosion des aubes de l’impulseur

Solution mise en œuvre

Remplacement de l’impulseur, optimisation du système de filtration d’air et mise en place d’un programme de nettoyage préventif adapté aux conditions du site.

Résultat

Restauration complète des performances, réduction de 8% de la consommation énergétique et établissement d’un nouveau protocole de maintenance préventive.

Problèmes courants et solutions recommandées

Fuites au niveau des joints d’étanchéité

Causes potentielles : Usure normale, mauvais alignement, qualité d’huile inadaptée, contamination.

Solution : Remplacement des joints selon les spécifications du fabricant, vérification de l’alignement, analyse et amélioration de la qualité de l’huile de lubrification.

Dégradation des performances thermiques

Causes potentielles : Encrassement des échangeurs, dégradation des revêtements thermiques, fuites internes.

Solution : Nettoyage chimique ou mécanique des échangeurs, restauration des revêtements thermiques, vérification et réparation des fuites internes.

Défaillance des roulements

Causes potentielles : Lubrification inadéquate, contamination, surcharge, désalignement.

Solution : Remplacement des roulements, amélioration du système de lubrification, vérification de l’alignement et des charges, installation de filtres plus efficaces.

Instabilité du système de contrôle

Causes potentielles : Défaillance des capteurs, paramètres de régulation inadaptés, problèmes d’alimentation électrique.

Solution : Calibration ou remplacement des capteurs, optimisation des paramètres de contrôle, vérification de la qualité de l’alimentation électrique.

Conclusion et meilleures pratiques

L’installation et la maintenance efficaces des turbines et compresseurs reposent sur une approche méthodique, des compétences techniques solides et un engagement envers l’excellence opérationnelle. Voici les meilleures pratiques à retenir :

Planification et documentation

- Établir des programmes de maintenance basés sur les recommandations des fabricants

- Documenter rigoureusement toutes les interventions et observations

- Analyser les tendances pour anticiper les problèmes potentiels

- Maintenir à jour les procédures et la documentation technique

Compétences et formation

- Investir dans la formation continue du personnel technique

- Développer des compétences spécialisées en interne

- Établir des partenariats avec des experts externes pour les interventions complexes

- Favoriser le partage d’expérience entre équipes

Technologies et outils

- Utiliser des outils de diagnostic avancés pour la maintenance prédictive

- Implémenter des systèmes de surveillance en continu

- Adopter les technologies numériques pour l’analyse des données

- Maintenir un inventaire adéquat de pièces critiques

En suivant ces recommandations et en adoptant une approche proactive de la maintenance, vous maximiserez la fiabilité, l’efficacité et la durée de vie de vos turbines et compresseurs, tout en minimisant les coûts d’exploitation et les risques opérationnels.

Besoin d’une expertise pour vos équipements?

Nos spécialistes sont à votre disposition pour vous accompagner dans l’installation, la maintenance et l’optimisation de vos turbines et compresseurs.

Contactez nos spécialistes

Pour toute question concernant l’installation et la maintenance de vos turbines et compresseurs, nos experts sont à votre disposition.